ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ కరిగే నాణ్యత మరియు ఉత్పత్తి వేగాన్ని రూపొందించడంలో పెద్ద పాత్ర పోషిస్తుంది. ఇంజనీర్లు దీనిపై దృష్టి పెడతారుఇంజెక్షన్ మోల్డింగ్ బారెల్పనితీరును పెంచడానికి డిజైన్. వారు వేర్వేరు పదార్థాలను ఉపయోగిస్తారుసింగిల్ స్క్రూ ప్లాస్టిక్ ఎక్స్ట్రూడర్ మెషిన్మరియుసింగిల్ స్క్రూ ఎక్స్ట్రూషన్ మెషిన్. ప్రతి ఎంపిక యంత్రాలు ప్లాస్టిక్లను మెరుగ్గా ప్రాసెస్ చేయడానికి సహాయపడుతుంది.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ నిర్మాణం మరియు పనితీరు

బారెల్ రకాలు: బైమెటాలిక్ vs. ఇంటిగ్రల్

సరైన బారెల్ రకాన్ని ఎంచుకోవడం వలన ఒక పెద్ద తేడా వస్తుంది, అది ఎలా ఉంటుంది aప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్పనితీరు కనబరుస్తుంది. బైమెటాలిక్ బారెల్స్ లోపల గట్టి మిశ్రమం లైనింగ్తో బలమైన ఉక్కు బేస్ను ఉపయోగిస్తాయి. ఈ డిజైన్ విలువైన పదార్థాలను ఆదా చేస్తుంది మరియు తయారీదారులు అరిగిపోయిన లైనింగ్ను మాత్రమే భర్తీ చేయడానికి అనుమతిస్తుంది, ఇది నిర్వహణను సులభతరం చేస్తుంది మరియు మరింత ఖర్చుతో కూడుకున్నది. వేడిని సజావుగా ప్రవహించేలా మరియు కదలికను నిరోధించడానికి లైనింగ్ మరియు బారెల్ మధ్య అమరిక ఖచ్చితంగా ఉండాలి. బైమెటాలిక్ బారెల్స్ అరిగిపోవడాన్ని నిరోధించి ఎక్కువ కాలం మన్నుతాయి కాబట్టి రాపిడి లేదా రీన్ఫోర్స్డ్ ప్లాస్టిక్లను ప్రాసెస్ చేయడానికి బాగా పనిచేస్తాయి.

ఇంటిగ్రల్ బారెల్స్ను ఒకే ముక్కగా తయారు చేస్తారు. ఇది వాటికి అధిక ఖచ్చితత్వం మరియు బారెల్ వెంట వేడి పంపిణీని అందిస్తుంది. అవి తాపన మరియు శీతలీకరణ వ్యవస్థలను వ్యవస్థాపించడం మరియు నిర్వహించడం సులభతరం చేస్తాయి. అయితే, నాణ్యతను ఎక్కువగా ఉంచడానికి వాటికి కఠినమైన తయారీ నియంత్రణలు అవసరం. రెండింటినీ పోల్చినప్పుడు, ఇంటిగ్రల్ బారెల్స్ సరళమైన నిర్వహణ మరియు ఏకరీతి తాపనాన్ని అందిస్తాయి, అయితే బైమెటాలిక్ బారెల్స్ మెరుగైన దుస్తులు నిరోధకతను మరియు సులభంగా భాగాల భర్తీని అందిస్తాయి.

| పనితీరు అంశం | ఇంటిగ్రల్ బారెల్ | బైమెటాలిక్ బారెల్ |

|---|---|---|

| నిర్మాణం | సింగిల్-పీస్, అధిక తయారీ ఖచ్చితత్వం | మార్చగల అల్లాయ్ స్టీల్ బుషింగ్తో బేస్ బారెల్ |

| ఉష్ణ పంపిణీ | బారెల్ అక్షం వెంట ఏకరీతి ఉష్ణ పంపిణీ | బుషింగ్ ఫిట్ ఖచ్చితంగా ఉంటే ఉష్ణ వాహకత నిర్వహించబడుతుంది. |

| దుస్తులు నిరోధకత | ప్రామాణిక దుస్తులు నిరోధకత | అల్లాయ్ స్టీల్ లైనింగ్ కారణంగా పెరిగిన దుస్తులు నిరోధకత |

| నిర్వహణ | తాపన/శీతలీకరణ వ్యవస్థల సంస్థాపన మరియు నిర్వహణ సులభతరం | మార్చగల బుషింగ్ సులభంగా భాగాన్ని భర్తీ చేయడానికి అనుమతిస్తుంది |

| పదార్థ వినియోగం | అధిక ఖచ్చితత్వం మరియు పదార్థ నాణ్యత అవసరం | లైనింగ్లో మాత్రమే అల్లాయ్ స్టీల్ను ఉపయోగించడం ద్వారా విలువైన పదార్థాలను ఆదా చేస్తుంది. |

బైమెటాలిక్ బారెల్స్ తరచుగా ఇంటిగ్రల్ బారెల్స్ కంటే చాలా ఎక్కువ కాలం ఉంటాయి, ముఖ్యంగా కఠినమైన పదార్థాలను ప్రాసెస్ చేసేటప్పుడు. వాటి డిజైన్ డౌన్టైమ్ మరియు భర్తీ ఖర్చులను తగ్గిస్తుంది, ఇది ఉత్పత్తిని సజావుగా కొనసాగించడంలో సహాయపడుతుంది.

స్క్రూ జ్యామితి: L/D నిష్పత్తి, కుదింపు నిష్పత్తి మరియు విమాన రూపకల్పన

యొక్క జ్యామితిప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ లోపల స్క్రూప్లాస్టిక్లు ఎలా కరుగుతాయి మరియు ఎలా కలిసిపోతాయో ఆకృతి చేస్తుంది. స్క్రూ పొడవును దాని వ్యాసంతో పోల్చిన L/D నిష్పత్తి, కరిగే ఏకరూపత మరియు మిక్సింగ్ను ప్రభావితం చేస్తుంది. పొడవైన స్క్రూ (ఎక్కువ L/D నిష్పత్తి) ప్లాస్టిక్ను కరిగించడానికి మరియు కలపడానికి ఎక్కువ సమయం ఇస్తుంది, ఇది ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది. అయితే, స్క్రూ చాలా పొడవుగా ఉంటే, అది ఉష్ణ క్షీణతకు కారణమవుతుంది, ముఖ్యంగా వేడి-సున్నితమైన ప్లాస్టిక్లతో. PVC మరియు POM వంటి పదార్థాలకు నష్టాన్ని నివారించడానికి చిన్న స్క్రూలు అవసరం, అయితే గాజుతో నిండిన లేదా అధిక-స్నిగ్ధత ప్లాస్టిక్లు పొడవైన స్క్రూలు మరియు రీన్ఫోర్స్డ్ మిక్సింగ్ జోన్ల నుండి ప్రయోజనం పొందుతాయి.

- మంచి ఉష్ణ స్థిరత్వం కలిగిన పదార్థాలు మెరుగైన మిక్సింగ్ కోసం పొడవైన స్క్రూలను ఉపయోగిస్తాయి.

- వేడికి సున్నితంగా ఉండే ప్లాస్టిక్లకు చిన్న స్క్రూలు లేదా ప్రత్యేక థ్రెడ్ డిజైన్లు అవసరం.

- సాధారణ ప్రయోజన స్క్రూలు (L/D ~20:1) సాధారణ ప్లాస్టిక్లకు సరిపోతాయి కానీ రంగు వైవిధ్యాన్ని చూపించవచ్చు.

- బారియర్ స్క్రూలు (L/D ~24:1) రీన్ఫోర్స్డ్ ప్లాస్టిక్ల కోసం మిక్సింగ్ను మెరుగుపరుస్తాయి.

- సెపరేషన్ స్క్రూలు (L/D ~18:1) వేడి-సున్నితమైన పదార్థాలు క్షీణతను నివారించడంలో సహాయపడతాయి.

- మిక్సింగ్ స్క్రూలు (L/D ~22:1) ప్రత్యేక ప్లాస్టిక్లకు ఏకరీతి ద్రవీభవనాన్ని అందిస్తాయి.

కంప్రెషన్ నిష్పత్తి స్క్రూ ప్లాస్టిక్ను ఎంతగా కుదిస్తుందో కొలుస్తుంది. అధిక స్నిగ్ధత కలిగిన ప్లాస్టిక్లు కరిగి బాగా కలపడానికి అధిక కంప్రెషన్ నిష్పత్తి అవసరం. కంప్రెషన్ నిష్పత్తిని సర్దుబాటు చేయడం వల్ల త్రూపుట్ మరియు ఉత్పత్తి నాణ్యతను సమతుల్యం చేయవచ్చు. తయారీదారులు తరచుగా మెటీరియల్ అవసరాలకు సరిపోయేలా స్క్రూ డిజైన్ను పర్యవేక్షిస్తారు మరియు ఆప్టిమైజ్ చేస్తారు.

స్క్రూ ఫ్లైట్ డిజైన్ కూడా ముఖ్యమైనది. రియోలాజికల్గా ఆప్టిమైజ్ చేయబడిన స్క్రూలు పాలిమర్ యొక్క ప్రవాహ ప్రవర్తనను సరిపోల్చడం ద్వారా మెల్ట్ నాణ్యతను మెరుగుపరుస్తాయి. నియంత్రిత మెల్ట్ డెలివరీ వ్యవస్థలు మెల్ట్ ఉష్ణోగ్రత మరియు స్నిగ్ధతను నియంత్రించడంలో సహాయపడతాయి, క్షీణత ప్రమాదాన్ని తగ్గిస్తాయి. మిక్సింగ్ స్క్రూలు మరియు డైనమిక్ బారియర్ స్క్రూలు ఏకరీతి మెల్ట్ను అందిస్తాయి మరియు డెడ్ స్పాట్లను నివారిస్తాయి, ఇది ప్లాస్టిక్ వేడెక్కకుండా లేదా రంగు మారకుండా చేస్తుంది.

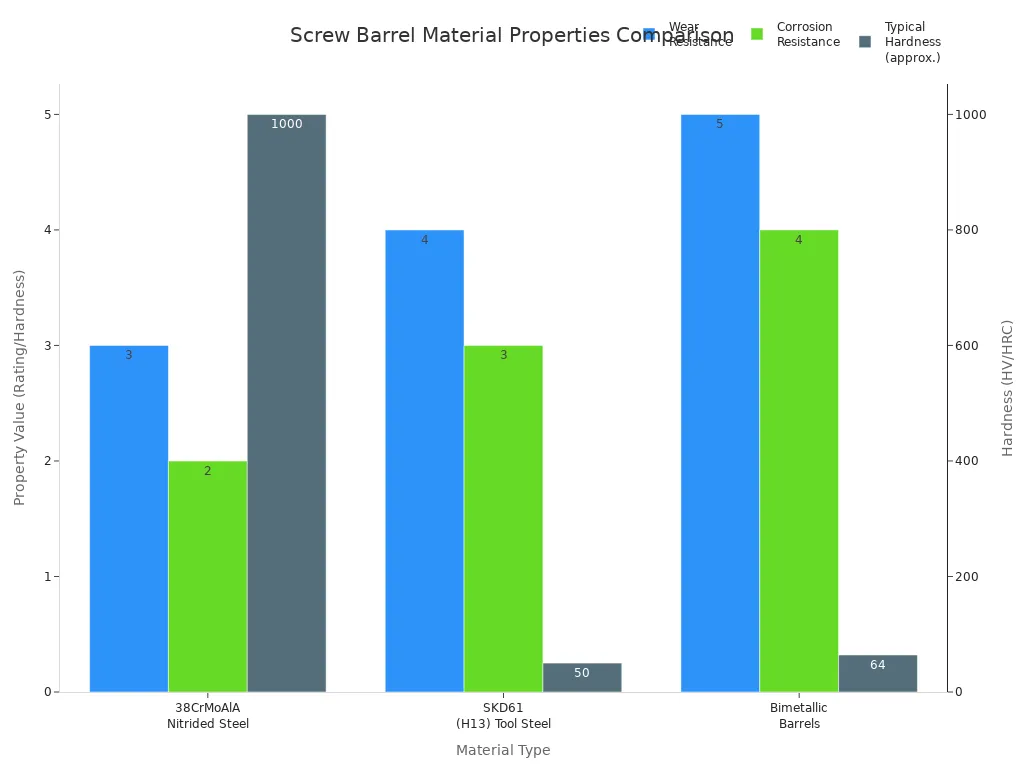

మెటీరియల్ కంపోజిషన్ మరియు ఉపరితల చికిత్సలు

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ను తయారు చేయడానికి ఉపయోగించే పదార్థాలు దాని మన్నిక మరియు పనితీరును ప్రభావితం చేస్తాయి. నైట్రైడ్ స్టీల్ ప్రామాణిక ప్లాస్టిక్లకు మంచి కాఠిన్యాన్ని మరియు దుస్తులు నిరోధకతను అందిస్తుంది. బైమెటాలిక్ బారెల్స్ స్టీల్ బేస్ను అల్లాయ్ లైనర్తో కలుపుతాయి, ఇది కఠినమైన లేదా నిండిన ప్లాస్టిక్లకు అద్భుతమైన దుస్తులు మరియు తుప్పు నిరోధకతను ఇస్తుంది. టూల్ స్టీల్ తీవ్రమైన వాతావరణాలకు అధిక బలం మరియు దుస్తులు నిరోధకతను అందిస్తుంది.

| మెటీరియల్ రకం | కీలక లక్షణాలు & ప్రయోజనాలు | ప్రతికూలతలు & పరిమితులు | ఉత్తమ అనువర్తనాలు |

|---|---|---|---|

| నైట్రైడ్ స్టీల్ | అధిక ఉపరితల కాఠిన్యం; నింపని రెసిన్లకు మంచి దుస్తులు నిరోధకత; సరసమైనది | తక్కువ తుప్పు నిరోధకత; రాపిడి/రసాయన రెసిన్లకు అనుకూలం కాదు. | పాలిథిలిన్, పాలీప్రొఫైలిన్ వంటి వస్తువుల రెసిన్లు |

| బైమెటాలిక్ బ్యారెల్స్ | అల్లాయ్ లైనర్ తో స్టీల్ బ్యాకింగ్; అద్భుతమైన దుస్తులు మరియు తుప్పు నిరోధకత; ఎక్కువ జీవితకాలం. | ఖరీదైనది; సాధారణ వినియోగానికి అతిగా ఉండవచ్చు | గాజుతో నిండిన నైలాన్లు, మంటలను తట్టుకునే ABS, PVC, అగ్రెసివ్ పాలిమర్లు |

| నికెల్ ఆధారిత మిశ్రమాలు | అసాధారణమైన తుప్పు నిరోధకత; జ్వాల-నిరోధక మరియు హాలోజనేటెడ్ రెసిన్లకు మంచిది. | ఇనుము ఆధారిత మిశ్రమలోహాల కంటే తక్కువ గట్టిది; తక్కువ దుస్తులు నిరోధకత | రసాయనికంగా దూకుడుగా ఉండే పాలిమర్లు |

| ఇనుము ఆధారిత మిశ్రమాలు | ఉన్నతమైన కాఠిన్యం మరియు దుస్తులు నిరోధకత | నికెల్ ఆధారిత మిశ్రమాల కంటే తక్కువ తుప్పు నిరోధకత | రాపిడి, అధికంగా నిండిన రెసిన్లు |

| టూల్ స్టీల్ | అసాధారణమైన కాఠిన్యం మరియు బలం; అధిక దుస్తులు నిరోధకత | అధిక ధర; పూతలు లేకుండా తుప్పు పట్టే అవకాశం ఉంది. | విపరీతమైన దుస్తులు ధరించే వాతావరణాలు, అధిక-అవుట్పుట్ అనువర్తనాలు |

| స్పెషాలిటీ కోటెడ్ బారెల్స్ | టంగ్స్టన్ కార్బైడ్ లేదా క్రోమ్ ప్లేటింగ్ వంటి పూతలు దుస్తులు మరియు తుప్పు నిరోధకతను మెరుగుపరుస్తాయి. | ఖర్చు మరియు సంక్లిష్టతను జోడిస్తుంది; పూత సంశ్లేషణ మారుతుంది | కస్టమ్ లేదా దూకుడు రెసిన్ అప్లికేషన్లు |

నైట్రైడింగ్ మరియు క్రోమ్ ప్లేటింగ్ వంటి ఉపరితల చికిత్సలు దుస్తులు నిరోధకత మరియు జీవితకాలం పెంచుతాయి. నైట్రైడింగ్ స్క్రూలు మరియు బారెల్స్ యొక్క సేవా జీవితాన్ని రెట్టింపు లేదా మూడు రెట్లు పెంచుతుంది. క్రోమ్ ప్లేటింగ్ కాఠిన్యం మరియు తుప్పు నిరోధకతను పెంచుతుంది, కానీ నైట్రైడింగ్ తరచుగా రాపిడి పరిస్థితులలో మెరుగ్గా పనిచేస్తుంది. నైట్రైడింగ్తో కలిపి మాలిబ్డినం స్ప్రేయింగ్ మరింత రక్షణను ఇస్తుంది. సరైన ఆపరేషన్ మరియు నిర్వహణ ఈ ప్రయోజనాలను పెంచడంలో సహాయపడతాయి.

ఫీడింగ్ పోర్ట్ మరియు వెంటింగ్ డిజైన్

ఫీడింగ్ పోర్ట్ డిజైన్ ప్లాస్టిక్ బారెల్లోకి ఎలా ప్రవేశిస్తుందో నియంత్రిస్తుంది. ఫీడింగ్ పోర్ట్ వద్ద మంచి ఉష్ణోగ్రత నియంత్రణ పదార్థం స్నిగ్ధతను స్థిరంగా ఉంచుతుంది, ఇది స్థిరమైన ప్రవాహం మరియు దాణాను నిర్వహించడానికి సహాయపడుతుంది. వాక్యూమ్ లోడర్లు మరియు హాప్పర్ రిసీవర్లు పదార్థం యంత్రంలోకి సజావుగా కదులుతుందని నిర్ధారిస్తాయి, కాలుష్యం మరియు చిందటం తగ్గిస్తాయి. ఈ సెటప్ ఉత్పత్తి నాణ్యతను అధికంగా మరియు ఆహారం స్థిరంగా ఉంచుతుంది.

- వాక్యూమ్ లోడర్లు నేరుగా యంత్ర గొంతుపై అమర్చబడి, కాలుష్యాన్ని తగ్గిస్తాయి.

- హాప్పర్ రిసీవర్లు పదార్థాన్ని తినిపించడానికి గురుత్వాకర్షణ శక్తిని ఉపయోగిస్తాయి, ప్రక్రియను సులభతరం చేస్తాయి.

వెంటింగ్ డిజైన్ కూడా కీలక పాత్ర పోషిస్తుంది. వెంట్ స్క్రూలు ప్రాసెసింగ్ సమయంలో తేమ మరియు అస్థిరతలను తొలగించే ప్రత్యేక జోన్లను కలిగి ఉంటాయి. ఇది హైగ్రోస్కోపిక్ పదార్థాలు మరియు రీసైకిల్ చేసిన ప్లాస్టిక్లకు ముఖ్యమైనది. వెంటింగ్ పోర్ట్లు వాయువులు మరియు తేమను బయటకు పంపుతాయి, లోపాలను నివారిస్తాయి మరియు ఎక్స్ట్రూషన్ నాణ్యతను ఎక్కువగా ఉంచుతాయి.

చిట్కా: సరైన ఫీడింగ్ పోర్ట్ మరియు వెంటింగ్ డిజైన్ స్థిరమైన ఉత్పత్తిని నిర్వహించడానికి మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరచడంలో సహాయపడతాయి, ముఖ్యంగా రీసైకిల్ చేయబడిన లేదా సున్నితమైన ప్లాస్టిక్లతో పనిచేసేటప్పుడు.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ డిజైన్ యొక్క పనితీరు ఫలితాలు

కరిగే నాణ్యత మరియు సజాతీయత

చక్కగా రూపొందించబడిన ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ మృదువైన మరియు సమానమైన ద్రవీభవనాన్ని సృష్టించడానికి సహాయపడుతుంది. స్క్రూ యొక్క జ్యామితి, దానితో సహాకుదింపు నిష్పత్తిమరియు దాని మండలాల ఆకారం, ప్లాస్టిక్ గుళికలు ఎలా కరుగుతాయి మరియు కలిసిపోతాయో నియంత్రిస్తాయి. కుదింపు నిష్పత్తి పదార్థంతో సరిపోలినప్పుడు, కరిగేది సమానంగా ప్రవహిస్తుంది. ఇది స్ప్లే మార్కులు లేదా అసంపూర్ణ ద్రవీభవన వంటి సమస్యలను తగ్గిస్తుంది. దిఫీడ్ జోన్గుళికలను కదిలించి వేడి చేస్తుంది, కంప్రెషన్ జోన్ పదార్థాన్ని కరిగించి నొక్కుతుంది మరియు మీటరింగ్ జోన్ కరుగు సమానంగా ఉండేలా చూసుకుంటుంది. ఛానల్ డెప్త్ మరియు మిక్సింగ్ విభాగాలు వంటి లక్షణాలు స్క్రూ వేడి చేయడానికి మరియు ప్లాస్టిక్ను కలపడానికి సహాయపడతాయి. బారియర్ స్క్రూలు ఘన మరియు కరిగిన ప్లాస్టిక్ను వేరు చేయగలవు, ద్రవీభవనాన్ని మరింత సమర్థవంతంగా చేస్తాయి మరియు శక్తిని ఆదా చేస్తాయి.

కరిగేది ఏకరీతిగా ఉన్నప్పుడు, తుది ఉత్పత్తి బాగా కనిపిస్తుంది మరియు బాగా పనిచేస్తుంది. పేలవమైన మిక్సింగ్ రంగు గీతలు, బలహీనమైన మచ్చలు లేదా భాగం పరిమాణంలో మార్పులకు కారణమవుతుంది. మంచి కరిగే సజాతీయత అంటే తక్కువ లోపాలు మరియు మరింత నమ్మదగిన భాగాలు. ఆపరేటర్లు కరిగే నాణ్యతను చూడటానికి మరియు మెరుగైన ఫలితాల కోసం సెట్టింగ్లను సర్దుబాటు చేయడానికి సెన్సార్లను కూడా ఉపయోగించవచ్చు.

- పేలవమైన మెల్ట్ మిక్సింగ్ రంగు గీతలు మరియు బలహీనమైన మచ్చలకు కారణమవుతుంది.

- మంచి మెల్ట్ నాణ్యత స్థిరమైన భాగం పరిమాణం మరియు బలానికి దారితీస్తుంది.

- కరిగే నాణ్యత బారెల్ ఉష్ణోగ్రత, స్క్రూ వేగం మరియు బ్యాక్ ప్రెజర్ పై ఆధారపడి ఉంటుంది.

గమనిక: కరిగే ఉష్ణోగ్రతను స్థిరంగా ఉంచడం మరియు స్క్రూ డిజైన్ను ప్లాస్టిక్ రకానికి సరిపోల్చడం వల్ల లోపాలను నివారించవచ్చు మరియు ఉత్పత్తి నాణ్యతను అధికంగా ఉంచవచ్చు.

సామర్థ్యం మరియు సైకిల్ సమయాన్ని కలపడం

మిక్సింగ్ సామర్థ్యం స్క్రూ ఆకారం మరియు ప్రత్యేక లక్షణాలపై ఆధారపడి ఉంటుంది. స్క్రూ తిరిగేటప్పుడు, అది ప్లాస్టిక్ను నెట్టి మడతపెట్టి, బలంగా సృష్టిస్తుంది.కోత బలాలు. పిన్స్ లేదా బారియర్ ఫ్లైట్స్ వంటి చిట్కా దగ్గర భాగాలను కలపడం వల్ల కరిగే పదార్థం మిశ్రమంగా మారుతుంది. ఈ చర్య రంగు మరియు సంకలనాలను సమానంగా వ్యాపిస్తుంది, కాబట్టి చివరి భాగం నునుపుగా మరియు ఏకరీతిగా కనిపిస్తుంది. బారియర్ స్క్రూలు కరిగిన ప్లాస్టిక్ను ఘన బిట్స్ నుండి వేరు చేయడానికి రెండవ విమానాన్ని ఉపయోగిస్తాయి, ద్రవీభవనాన్ని వేగవంతం చేస్తాయి మరియు కరగని భాగాలను నివారిస్తాయి.

- స్క్రూ జ్యామితి గుళికలు ఎలా కదులుతాయి, కరుగుతాయి మరియు కలిసిపోతాయి అనే వాటిని నియంత్రిస్తుంది.

- విభాగాలను కలపడం వలన లూపింగ్ మోషన్ ఏర్పడుతుంది,95% కంటే ఎక్కువ బ్లెండింగ్త్వరగా పదార్థం.

- బారియర్ స్క్రూలు మరియు ప్రత్యేక నమూనాలు రంగు మరియు సంకలనాలను చెదరగొట్టడానికి సహాయపడతాయి.

మిక్సింగ్ సామర్థ్యం కూడా సైకిల్ సమయాన్ని ప్రభావితం చేస్తుంది. వేగంగా మరియు మరింత సమానంగా కరిగించడం అంటే యంత్రం తక్కువ సమయంలో ఎక్కువ సైకిల్లను అమలు చేయగలదు. బారియర్ స్క్రూలు, పెద్ద వ్యాసం కలిగిన స్క్రూలు లేదా లోతైన పొడవైన కమ్మీలను ఉపయోగించడం వల్ల ప్లాస్టిసైజింగ్ వేగం పెరుగుతుంది. స్క్రూ వేగాన్ని పెంచడం (పదార్థానికి సురక్షితమైనప్పుడు) మరియు బ్యాక్ ప్రెజర్ను తగ్గించడం కూడా సైకిల్ సమయాలను తగ్గిస్తుంది. అధునాతన తాపన మరియు శీతలీకరణ వ్యవస్థలు బారెల్ను సరైన ఉష్ణోగ్రత వద్ద ఉంచుతాయి, భాగాలను వేగంగా చల్లబరచడానికి మరియు ఉత్పత్తిని కదిలేలా చేస్తాయి.

- ఆప్టిమైజ్ చేసిన స్క్రూ బారెల్ డిజైన్ అడ్డుపడటం మరియు ఆలస్యాన్ని నివారిస్తుంది..

- ఖచ్చితమైన తాపన మరియు శీతలీకరణ వ్యవస్థలు భాగాలను త్వరగా పటిష్టం చేయడానికి సహాయపడతాయి.

- మన్నికైన పదార్థాలు మరియు పూతలు మరమ్మతులకు పట్టే సమయాన్ని తగ్గిస్తాయి.

దుస్తులు నిరోధకత మరియు నిర్వహణ

ఏదైనా ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్కు దుస్తులు ధరించడం అనేది ఒక పెద్ద సమస్య. రాపిడి ఫిల్లర్లు, తుప్పు పట్టే ప్లాస్టిక్లు మరియు ఎక్కువ కాలం ఉత్పత్తి చేయడం వల్ల స్క్రూ మరియు బారెల్ అరిగిపోతాయి. సాధారణ దుస్తులు రకాల్లో అంటుకునే దుస్తులు, రాపిడి దుస్తులు మరియు తుప్పు పట్టడం ఉంటాయి. ఉదాహరణకు, గ్లాస్ ఫైబర్ వంటి గట్టి ఫిల్లర్లు లోహానికి వ్యతిరేకంగా రుద్దినప్పుడు రాపిడి దుస్తులు సంభవిస్తాయి. PVC వంటి ప్లాస్టిక్లలోని రసాయనాల నుండి తుప్పు పట్టే దుస్తులు వస్తాయి.

| వేర్ మెకానిజం | వివరణ | డిజైన్ ఉపశమన వ్యూహాలు |

|---|---|---|

| అంటుకునే దుస్తులు | లోహ ఉపరితలాలు స్పర్శించి పదార్థాన్ని బదిలీ చేస్తాయి. | హార్డ్ ఫేసింగ్ మిశ్రమలోహాలను ఉపయోగించండి, స్కోరింగ్ కోసం తనిఖీ చేయండి, పదార్థ అనుకూలతను నిర్ధారించుకోండి. |

| రాపిడి దుస్తులు | గుళికలు లేదా ఫిల్లర్ల నుండి కోత చర్య. | గట్టి మిశ్రమలోహాలను వాడండి, రాపిడి పదార్థాలను నివారించండి, ముడి పదార్థాలను శుభ్రంగా ఉంచండి. |

| తుప్పు పట్టే దుస్తులు | కొన్ని ప్లాస్టిక్ల నుండి రసాయన దాడి. | తుప్పు నిరోధక పదార్థాలను వాడండి, కఠినమైన రసాయనాలను నివారించండి. |

| అమరిక సమస్యలు | తప్పుగా అమర్చడం వల్ల రుద్దడం మరియు అసమాన దుస్తులు ధరిస్తాయి. | నిటారుగా మరియు సరైన అమరికను నిర్ధారించుకోండి. |

పదార్థ ఎంపిక మరియు ఉపరితల చికిత్సలు పెద్ద తేడాను కలిగిస్తాయి. ద్రవ నైట్రైడింగ్ ఉపరితల కాఠిన్యాన్ని మరియు దుస్తులు నిరోధకతను పెంచుతుంది. ప్రత్యేక లైనర్లతో కూడిన బైమెటాలిక్ బారెల్స్ ఎక్కువ కాలం ఉంటాయి, ముఖ్యంగా కఠినమైన ప్లాస్టిక్లతో. క్రమం తప్పకుండా తనిఖీలు మరియు నివారణ నిర్వహణ, శుభ్రపరచడం మరియు అమరికను తనిఖీ చేయడం వంటివి సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడతాయి. అధునాతన పూతలు మరియు కొత్త పదార్థాలు బారెల్ జీవితాన్ని 40% వరకు పొడిగించగలవు, నిర్వహణ ఖర్చులను తగ్గిస్తాయి మరియు డౌన్టైమ్ను తగ్గిస్తాయి.

- నిర్వహణ ఫ్రీక్వెన్సీ బారెల్ పదార్థం మరియు పూతలపై ఆధారపడి ఉంటుంది.

- నివారణ నిర్వహణ మరియు క్రమం తప్పకుండా తనిఖీలు బారెల్ జీవితాన్ని పొడిగిస్తాయి.

- అధునాతన ఉపరితల చికిత్సలు మరమ్మతులు మరియు భర్తీలను తగ్గిస్తాయి.

విభిన్న పదార్థాలు మరియు అనువర్తనాలకు అనుకూలత

ఫ్లెక్సిబుల్ స్క్రూ బారెల్ డిజైన్ తయారీదారులు అనేక రకాల ప్లాస్టిక్లను ప్రాసెస్ చేయడానికి అనుమతిస్తుంది. పొడవు, పిచ్ మరియు ఛానల్ డెప్త్ వంటి స్క్రూ జ్యామితిని వేర్వేరు పదార్థాలకు అనుగుణంగా మార్చవచ్చు. సాధారణ-ప్రయోజనం, అవరోధం మరియు మిక్సింగ్ స్క్రూలు ప్రతి ఒక్కటి కొన్ని ప్లాస్టిక్లతో ఉత్తమంగా పనిచేస్తాయి. నీటి ఛానెల్ల వంటి శీతలీకరణ వ్యవస్థలు, ప్రతి పదార్థానికి సరైన ఉష్ణోగ్రత వద్ద బారెల్ను ఉంచుతాయి.

- స్క్రూ డిజైన్ మరియు జ్యామితివివిధ ప్లాస్టిక్లను సరిపోల్చండి.

- శీతలీకరణ వ్యవస్థలు వేడెక్కడాన్ని నివారిస్తాయి.

- అధిక బలం కలిగిన మిశ్రమలోహాలు మరియు పూతలు కఠినమైన పరిస్థితులను తట్టుకుంటాయి.

అనుకూల డిజైన్లు ఉద్యోగాల మధ్య మారడాన్ని కూడా సులభతరం చేస్తాయి. క్విక్-డిస్కనెక్ట్ అడాప్టర్లు మరియు స్క్రూ పుషర్లు వంటి ఫీచర్లు ఆపరేటర్లు స్క్రూలను వేగంగా మార్చడంలో సహాయపడతాయి. అనుకూల ప్రక్రియ నియంత్రణలు సెన్సార్లు మరియు మెషిన్ లెర్నింగ్ను ఉపయోగించి రియల్ టైమ్లో సెట్టింగ్లను సర్దుబాటు చేస్తాయి. ఇది మాన్యువల్ మార్పులను తగ్గిస్తుంది మరియు మార్పులను వేగవంతం చేస్తుంది, కాబట్టి ఉత్పత్తి తక్కువ డౌన్టైమ్తో ఒక పదార్థం లేదా ఉత్పత్తి నుండి మరొకదానికి మారవచ్చు.

చిట్కా: అనుకూల స్క్రూ బారెల్ డిజైన్లు కర్మాగారాలు అనేక రకాల ప్లాస్టిక్లను నిర్వహించడానికి మరియు పనులను త్వరగా మార్చడానికి సహాయపడతాయి, ఉత్పత్తిని సరళంగా మరియు సమర్థవంతంగా ఉంచుతాయి.

సాధారణ పనితీరు సమస్యలను పరిష్కరించడం

ఉత్తమ డిజైన్తో కూడా సమస్యలు సంభవించవచ్చు. సాధారణ సమస్యలలో ఇవి ఉన్నాయిఅధిక దుస్తులు, ఉష్ణోగ్రత సమస్యలు, అడ్డంకులు, శబ్దం మరియు రంగు మిక్సింగ్ లోపాలు. ప్రతి సమస్యకు దాని స్వంత కారణాలు మరియు పరిష్కారాలు ఉన్నాయి.

| పనితీరు సమస్య | వివరణ మరియు లక్షణాలు | కారణాలు మరియు పరిష్కారాలు |

|---|---|---|

| అధిక దుస్తులు | మెటీరియల్ లీకేజీలు, నాణ్యత లేకపోవడం, అధిక ఉష్ణోగ్రతలు, శబ్దం | బైమెటాలిక్ బారెల్స్, హార్డ్ ఫేసింగ్ మిశ్రమలోహాలు, క్రమం తప్పకుండా శుభ్రపరచడం, సరైన అమరికను ఉపయోగించండి. |

| ఉష్ణోగ్రత నియంత్రణ | రంగు మారడం, కాలిపోవడం, బుడగలు, వంకరగా మారడం | బారెల్ను జోన్లుగా విభజించండి, సెన్సార్లను ఉపయోగించండి, క్రమంగా వేడి చేయడం, ఇన్సులేషన్ జాకెట్లను ఉపయోగించండి. |

| అడ్డుపడటం మరియు నిర్మాణం | అధిక పీడనం, తక్కువ ప్రవాహం, నల్లటి మచ్చలు | ప్రక్షాళన సమ్మేళనాలతో శుభ్రం చేయండి, సరైన స్క్రూ వేగం, డౌన్టైమ్లో బారెల్ను సీల్ చేయండి. |

| శబ్దం లేదా కంపనం | పెద్ద శబ్దాలు, కంపనం, ఘర్షణ | అలైన్మెంట్, బేరింగ్లను తనిఖీ చేయండి, వైబ్రేషన్ డంపింగ్ను ఉపయోగించండి, భాగాలను వేరు చేయండి |

| రంగు మిక్సింగ్/కాలుష్యం | రంగు గీతలు, అస్థిరమైన షేడ్స్, కాలుష్యం | షట్డౌన్ల సమయంలో ప్రక్షాళన సమ్మేళనాలు, క్రమం తప్పకుండా శుభ్రపరచడం, స్క్రూ డిజైన్ను ఆప్టిమైజ్ చేయడం, సీల్ మెషీన్లను ఉపయోగించండి. |

ఆపరేటర్లు కొన్ని కీలక దశలను అనుసరించడం ద్వారా అనేక సమస్యలను పరిష్కరించగలరు:

- స్క్రూ కాన్ఫిగరేషన్ మరియు బారెల్ ఉష్ణోగ్రత జోన్లను ఆప్టిమైజ్ చేయండి.

- ఉష్ణోగ్రతలు మరియు స్క్రూ వేగాన్ని పర్యవేక్షించండి మరియు సర్దుబాటు చేయండి.

- ఫీడర్లను క్రమాంకనం చేయండి మరియు మెటీరియల్ బ్రిడ్జింగ్ను నిరోధించండి.

- ముఖ్యంగా అధిక ఒత్తిడి ఉన్న ప్రదేశాలలో స్క్రూలు మరియు బారెల్స్ అరిగిపోయాయో లేదో తనిఖీ చేయండి.

- మరమ్మతులను ప్లాన్ చేయడానికి మరియు డౌన్టైమ్ను తగ్గించడానికి ప్రిడిక్టివ్ నిర్వహణను ఉపయోగించండి.

- ఒక స్పేర్ స్క్రూ ఉంచండిమరియు కొన్ని సార్లు మాత్రమే పునరుద్ధరించండి.

- రైలు ఆపరేటర్లు ముందస్తు హెచ్చరిక సంకేతాలను గుర్తించాలి.

గమనిక:క్రమం తప్పకుండా శుభ్రపరచడం, సరైన లూబ్రికేషన్ మరియు జాగ్రత్తగా పర్యవేక్షణప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ సజావుగా నడుస్తూ ఉండటానికి మరియు దాని జీవితకాలాన్ని పొడిగించడానికి సహాయపడుతుంది.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ యొక్క నిర్మాణాన్ని ఆప్టిమైజ్ చేయడం వల్ల మెల్ట్ నాణ్యత మరియు పరికరాల జీవితకాలం పెరుగుతుంది. తయారీదారులు ఎంచుకున్నప్పుడుకుడి బారెల్ రకం, స్క్రూ జ్యామితి మరియు పదార్థాలు, అవి మృదువైన ప్రవాహాన్ని, మెరుగైన మిక్సింగ్ను మరియు తక్కువ లోపాలను చూస్తాయి. శుభ్రపరచడం మరియు తనిఖీలతో సహా క్రమం తప్పకుండా నిర్వహణ, యంత్రాలను సమర్థవంతంగా నడుపుతూనే ఉంటుంది మరియు ఖర్చులను తగ్గిస్తుంది.

ఎఫ్ ఎ క్యూ

ద్విలోహ స్క్రూ బారెల్ యొక్క ప్రధాన ప్రయోజనం ఏమిటి?

బైమెటాలిక్ బారెల్స్ గట్టి ప్లాస్టిక్ల నుండి అరిగిపోవడాన్ని నిరోధిస్తాయి. అవి ఎక్కువ కాలం మన్నిక కలిగి ఉంటాయి మరియు నిర్వహణ కోసం డౌన్టైమ్ను తగ్గిస్తాయి.

ఆపరేటర్లు స్క్రూ బారెల్ను ఎంత తరచుగా తనిఖీ చేయాలి?

ఆపరేటర్లు ప్రతి నెలా స్క్రూ బారెల్ను తనిఖీ చేయాలి. క్రమం తప్పకుండా తనిఖీలు చేయడం వల్ల యంత్రాలు ముందుగానే తుప్పు పట్టడం మరియు సజావుగా పనిచేయడం జరుగుతుంది.

ఒక స్క్రూ బారెల్ అనేక రకాల ప్లాస్టిక్లతో పనిచేయగలదా?

| బారెల్ రకం | అనుకూలత |

|---|---|

| సాధారణ ప్రయోజనం | మంచిది |

| అడ్డంకి | అద్భుతంగా ఉంది |

| మిక్సింగ్ | చాలా బాగుంది |

బాగా రూపొందించిన బారెల్ అనేక ప్లాస్టిక్లను నిర్వహించగలదు, కానీ కొన్ని పదార్థాలకు ప్రత్యేక లక్షణాలు అవసరం.

పోస్ట్ సమయం: ఆగస్టు-25-2025