ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ ప్రతి మోల్డింగ్ ప్రక్రియకు గుండెకాయగా నిలుస్తుంది. వారు అధిక-నాణ్యతను ఎంచుకున్నప్పుడుప్లాస్టిక్ మెషిన్ స్క్రూ బారెల్లేదా ఒకప్లాస్టిక్ ట్విన్ స్క్రూ ఎక్స్ట్రూడర్ బారెల్, తయారీదారులు సున్నితమైన పదార్థ ప్రవాహాన్ని, తక్కువ లోపాలను మరియు తక్కువ ఖర్చులను చూస్తారు.స్టెయిన్లెస్ స్టీల్ ట్విన్ స్క్రూ ఎక్స్ట్రూడర్ బారెల్ఎంపికలు పరికరాల జీవితాన్ని పొడిగించడానికి మరియు డౌన్టైమ్ను తగ్గించడంలో కూడా సహాయపడతాయి.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ యొక్క కీలక పాత్రలు

ప్లాస్టిక్ పదార్థాన్ని కరిగించడం మరియు సజాతీయపరచడం

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ ఘన ప్లాస్టిక్ గుళికలను మృదువైన, కరిగిన పదార్థంగా మార్చడంలో భారీ పాత్ర పోషిస్తుంది. బారెల్ లోపల, స్క్రూ తిరుగుతూ గుళికలను ముందుకు నెట్టివేస్తుంది. గుళికలు కదులుతున్నప్పుడు, ఘర్షణ మరియు హీటర్ బ్యాండ్లు వాటిని కరుగుతాయి. బారెల్ వేడిని సమానంగా ఉంచుతుంది, కాబట్టి ప్లాస్టిక్ సరైన రేటుతో కరుగుతుంది. ఈ ప్రక్రియ పదార్థంలో గడ్డలు లేదా చల్లని మచ్చలను నివారించడానికి సహాయపడుతుంది.

చిట్కా: స్క్రూ బారెల్ మూడు ప్రధాన జోన్లను కలిగి ఉంటుంది - ఫీడ్, కంప్రెషన్ మరియు మీటరింగ్. ప్రతి జోన్కు ఒక ప్రత్యేక పని ఉంటుంది. ఫీడ్ జోన్ గుళికలను కదిలిస్తుంది మరియు వేడి చేస్తుంది. కంప్రెషన్ జోన్ ప్లాస్టిక్ను కరిగించి గాలిని తొలగిస్తుంది. మీటరింగ్ జోన్ కరిగేది మృదువుగా మరియు ఇంజెక్షన్కు సిద్ధంగా ఉందని నిర్ధారిస్తుంది.

| జోన్ | ప్రాథమిక విధులు |

|---|---|

| ఫీడ్ జోన్ | గుళికలను రవాణా చేస్తుంది, వాటిని ముందుగా వేడి చేస్తుంది మరియు గాలి పాకెట్లను తొలగించడానికి కుదించబడుతుంది. |

| కంప్రెషన్ జోన్ | ప్లాస్టిక్ను కరిగించి, ఒత్తిడి మరియు కోత ద్వారా గాలిని తొలగిస్తుంది. |

| మీటరింగ్ జోన్ | ద్రవీభవనాన్ని సజాతీయపరుస్తుంది, ఒత్తిడిని పెంచుతుంది మరియు ఇంజెక్షన్ కోసం ప్రవాహాన్ని స్థిరీకరిస్తుంది. |

ఉష్ణోగ్రత నియంత్రణ చాలా ముఖ్యం. ఉదాహరణకు, దృఢమైన UPVCని 180-190°C మధ్య జాగ్రత్తగా వేడి చేయడం అవసరం. స్క్రూ బారెల్ బాహ్య హీటర్లను మరియు స్క్రూ యొక్క స్వంత కదలికను ఉపయోగించి సరైన మొత్తంలో వేడిని సృష్టిస్తుంది. ఈ బ్యాలెన్స్ ప్లాస్టిక్ కాలిపోకుండా లేదా అంటుకోకుండా ఉంచుతుంది. స్క్రూ వేగం ప్లాస్టిక్ ఎంత బాగా కరుగుతుందో కూడా ప్రభావితం చేస్తుంది. స్క్రూ చాలా నెమ్మదిగా తిరిగితే, మెల్ట్ తగినంతగా వేడిగా ఉండకపోవచ్చు. అది చాలా వేగంగా తిరిగితే, ప్లాస్టిక్ వేడెక్కవచ్చు. ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ ప్రతి షాట్కు మెల్ట్ సరిగ్గా ఉండేలా చూసుకుంటుంది.

సంకలితాలను కలపడం మరియు రంగు స్థిరత్వాన్ని నిర్ధారించడం

తయారీదారులు తరచుగా ప్లాస్టిక్లకు రంగులు లేదా ప్రత్యేక సంకలనాలను జోడిస్తారు. ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ ఈ పదార్థాలను కరిగే పదార్థంలో కలుపుతుంది. ప్రత్యేక మిక్సింగ్ విభాగాలతో కూడిన స్క్రూ డిజైన్ ప్రతిదీ సమానంగా కలపడానికి సహాయపడుతుంది. ఈ మిక్సింగ్ తుది ఉత్పత్తిలో గీతలు లేదా మచ్చలు కనిపించకుండా ఆపుతుంది.

రంగు స్థిరత్వం గమ్మత్తైనది కావచ్చు. కొన్నిసార్లు,పొడి వర్ణద్రవ్యం తొట్టి లోపల అంటుకుంటుంది లేదా బాగా కలపదు. తేమ రెసిన్ మరియు వర్ణద్రవ్యం నాణ్యతను దెబ్బతీస్తుంది. రంగుల యొక్క ఖచ్చితమైన మోతాదు ముఖ్యం. సరైన మొత్తాన్ని కొలవడానికి యంత్రాలు గ్రావిమెట్రిక్ బ్లెండర్లను ఉపయోగిస్తాయి. అచ్చు డిజైన్ కూడా వివిధ భాగాలలో రంగులను సమానంగా ఉంచడానికి సహాయపడుతుంది.

గమనిక: బారియర్ లేదా మాడాక్ స్క్రూలు వంటి అధునాతన స్క్రూ డిజైన్లు గడ్డలను విచ్ఛిన్నం చేస్తాయి మరియు రంగులను బాగా వ్యాప్తి చేస్తాయి. ఈ డిజైన్లుమిక్సింగ్ సామర్థ్యాన్ని 20% పైగా పెంచండి మరియు స్క్రాప్ రేట్లను 30% వరకు తగ్గించండి. క్రమం తప్పకుండా శుభ్రపరచడం మరియు నిర్వహణ స్క్రూ బారెల్ను ఉత్తమంగా పని చేసేలా చేస్తుంది, కాబట్టి బ్యాచ్ నుండి బ్యాచ్ వరకు రంగులు నిజమైనవిగా ఉంటాయి.

కరిగిన ప్లాస్టిక్ను ప్రసారం చేయడం మరియు ఇంజెక్ట్ చేయడం

ప్లాస్టిక్ కరిగించి కలిపిన తర్వాత, స్క్రూ బారెల్ కరిగిన పదార్థాన్ని అచ్చు వైపుకు కదిలిస్తుంది. వేడిచేసిన బారెల్ లోపల స్క్రూ తిరుగుతుంది, కరిగే పదార్థాన్ని ముందుకు నెట్టివేస్తుంది. తగినంత పదార్థం పేరుకుపోయినప్పుడు, స్క్రూ ప్లంగర్ లాగా పనిచేస్తుంది. ఇది కరిగిన ప్లాస్టిక్ను అధిక పీడనం వద్ద అచ్చులోకి ఇంజెక్ట్ చేస్తుంది.

ఈ ప్రక్రియ ఎలా పనిచేస్తుందో ఇక్కడ ఉంది:

- ప్లాస్టిక్ గుళికలు ఫీడ్ విభాగంలోకి ప్రవేశించి, స్క్రూ తిరిగేటప్పుడు ముందుకు కదులుతాయి.

- ఘర్షణ మరియు వేడి గుళికలను కరిగిస్తాయి.

- స్క్రూ కరిగే పదార్థాన్ని కుదిస్తుంది, అది మృదువుగా మరియు సమానంగా ఉండేలా చూసుకుంటుంది.

- స్క్రూ ముందుకు సాగి కరిగిన ప్లాస్టిక్ను అచ్చులోకి ఇంజెక్ట్ చేస్తుంది.

దిప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ప్రతిదీ సజావుగా కదిలేలా చేస్తుంది. ఇది ఒత్తిడి మరియు ప్రవాహాన్ని నియంత్రిస్తుంది, కాబట్టి ప్రతి షాట్ అచ్చును సంపూర్ణంగా నింపుతుంది. బారెల్ యొక్క గట్టి పదార్థాలు అరిగిపోవడానికి మరియు చిరిగిపోవడానికి నిలబడతాయి, ఈ ప్రక్రియ కాలక్రమేణా నమ్మదగినదిగా ఉండేలా చూసుకుంటుంది.

సరైన ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్తో పనితీరును ఆప్టిమైజ్ చేయడం

స్క్రూ జ్యామితి మరియు బారెల్ డిజైన్ ప్రభావం

స్క్రూ జ్యామితిప్లాస్టిక్ బారెల్ లోపల ఎలా కరుగుతుంది మరియు కలుస్తుంది అనే దానిని ఆకృతి చేస్తుంది. స్క్రూ యొక్క పొడవు, దారపు ఆకారం, పిచ్ మరియు వేగం అన్నీ ఒక పాత్ర పోషిస్తాయి. ఇంజనీర్లు ఈ పారామితులను సర్దుబాటు చేసినప్పుడు, ప్లాస్టిక్ ఎంత వేడి మరియు కోతను పొందుతుందో వారు నియంత్రించగలరు. ఇది ఏకరీతి కరుగును సృష్టించడంలో సహాయపడుతుంది మరియు గీతలు లేదా బుడగలు వంటి లోపాలను తగ్గిస్తుంది.

స్క్రూ యొక్క ఫీడ్ మరియు మీటరింగ్ జోన్ల లోతును పోల్చే కంప్రెషన్ నిష్పత్తి, ప్లాస్టిక్ ఎంత గట్టిగా ప్యాక్ చేయబడిందో ప్రభావితం చేస్తుంది. అధిక నిష్పత్తి సాంద్రత మరియు మిక్సింగ్ను పెంచుతుంది కానీ వేడి-సున్నితమైన ప్లాస్టిక్లకు సరిపోకపోవచ్చు. బ్యాక్ ప్రెజర్ కూడా ముఖ్యం. ఇది కరిగిన రెసిన్ను బలంగా నెట్టివేస్తుంది, కరగని బిట్లను విచ్ఛిన్నం చేస్తుంది మరియు మిక్సింగ్ను మెరుగుపరుస్తుంది. అయితే, చాలా బ్యాక్ ప్రెజర్ సున్నితమైన పదార్థాలను దెబ్బతీస్తుంది.

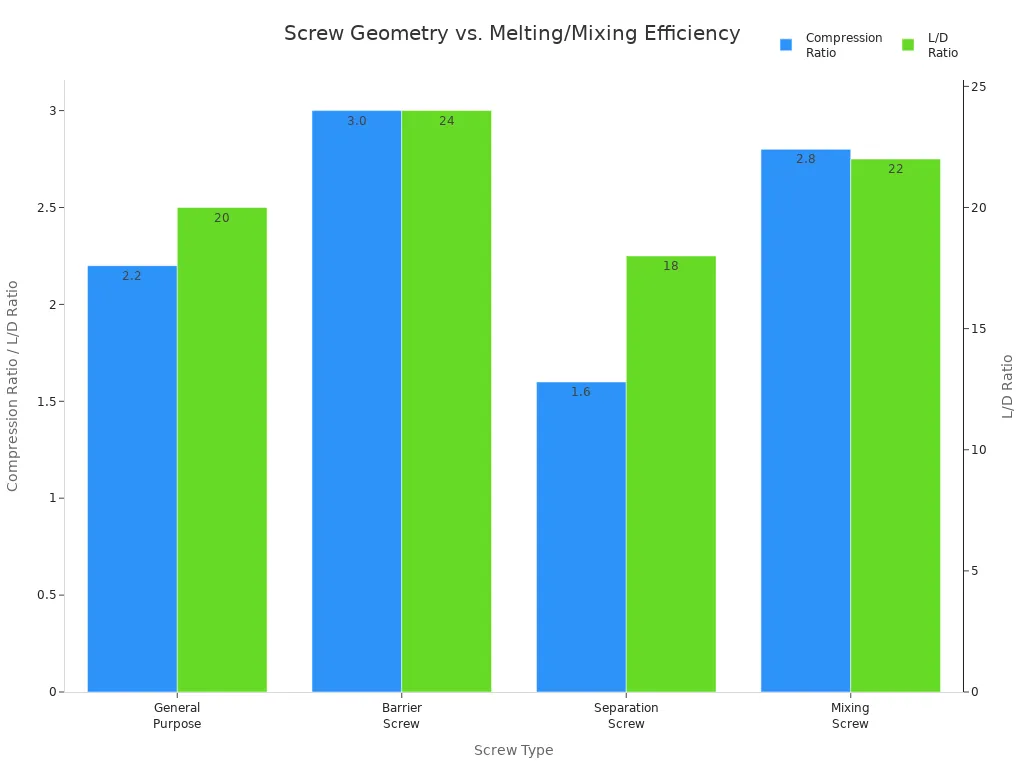

వివిధ రకాల స్క్రూలు మరియు వాటి జ్యామితి ద్రవీభవన మరియు మిక్సింగ్ సామర్థ్యాన్ని ఎలా ప్రభావితం చేస్తాయో చూపించే పట్టిక ఇక్కడ ఉంది:

| స్క్రూ రకం | తగిన పదార్థాలు | కంప్రెషన్ నిష్పత్తి | L/D నిష్పత్తి | సాధారణ ఉపయోగం | ద్రవీభవన మరియు మిక్సింగ్ సామర్థ్యంపై ప్రభావం |

|---|---|---|---|---|---|

| సాధారణ ప్రయోజనం | ABS, PP, PE | 2.2:1 | 20:1 | ఉపకరణాల గృహాలు | బహుముఖ ప్రజ్ఞ మరియు మిక్సింగ్ మితమైన కోత మరియు ఏకరూపతతో. |

| బారియర్ స్క్రూ | పిఎ+జిఎఫ్, పిసి | 3.0:1 | 24:1 | నిర్మాణ భాగాలు | అధిక కోత మరియు మిక్సింగ్, మెరుగైన కరిగే సజాతీయత మరియు ఉత్పత్తి నాణ్యత. |

| సెపరేషన్ స్క్రూ | పివిసి, పిఒఎం | 1.6:1 | 18:1 | పైపులు, భాగాలు | కోతను నియంత్రిస్తుంది, క్షీణతను తగ్గిస్తుంది, స్థిరమైన ద్రవీభవనాన్ని నిర్ధారిస్తుంది. |

| మిక్సింగ్ స్క్రూ | పిఎంఎంఎ, పిసి+జిఎఫ్ | 2.8:1 | 22:1 | లైట్ కవర్లు | మెరుగైన మిక్సింగ్, ఏకరీతి కరుగుదల, మెరుగైన ఆప్టికల్ లక్షణాలు. |

స్క్రూ జ్యామితిని పోల్చడానికి ఇంజనీర్లు తరచుగా చార్టులను ఉపయోగిస్తారు. క్రింద ఉన్న చార్ట్ వివిధ స్క్రూ రకాలకు కంప్రెషన్ నిష్పత్తి మరియు L/D నిష్పత్తి ఎలా మారుతుందో చూపిస్తుంది:

సరైన జ్యామితితో చక్కగా రూపొందించబడిన ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ స్థిరమైన ప్లాస్టిసైజేషన్, స్థిరమైన కరిగే ఉష్ణోగ్రత మరియు మృదువైన పదార్థ ప్రవాహాన్ని నిర్ధారిస్తుంది. ఇది మెరుగైన ఉపరితల వివరణ, తక్కువ లోపాలు మరియు బలమైన అచ్చు భాగాలకు దారితీస్తుంది.

మన్నిక మరియు దుస్తులు నిరోధకత కోసం పదార్థ ఎంపిక

స్క్రూ బారెల్ కోసం సరైన పదార్థాలను ఎంచుకోవడం వల్ల అది ఎంతకాలం ఉంటుంది మరియు ఎంత బాగా పనిచేస్తుంది అనే దానిలో పెద్ద తేడా ఉంటుంది. తయారీదారులు దుస్తులు మరియు తుప్పును ఎదుర్కోవడానికి కఠినమైన స్టీల్స్ మరియు అధునాతన పూతలను ఉపయోగిస్తారు. ఉదాహరణకు, 38CrMoAlA నైట్రైడ్ స్టీల్ ప్రామాణిక పనులకు బాగా పనిచేస్తుంది, అయితే SKD61 (H13) టూల్ స్టీల్ కఠినమైన ఇంజనీరింగ్ రెసిన్లను నిర్వహిస్తుంది. టంగ్స్టన్ కార్బైడ్ లేదా నికెల్ ఆధారిత మిశ్రమాలతో కూడిన బైమెటాలిక్ బారెల్స్ రాపిడి మరియు రసాయనాలకు అత్యధిక నిరోధకతను అందిస్తాయి.

| మెటీరియల్ రకం | దుస్తులు నిరోధకత | తుప్పు నిరోధకత | సాధారణ కాఠిన్యం | అప్లికేషన్ ముఖ్యాంశాలు |

|---|---|---|---|---|

| 38CrMoAlA నైట్రైడ్ స్టీల్ | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (నైట్రైడెడ్) | ప్రామాణిక అనువర్తనాలకు నమ్మదగినది |

| SKD61 (H13) టూల్ స్టీల్ | ★★★★☆ 💕 | ★★★☆☆ | 48–52 హెచ్ఆర్సి | కఠినమైన ఇంజనీరింగ్ రెసిన్లు, ఉష్ణ ఒత్తిడి |

| బైమెటాలిక్ బ్యారెల్స్ | ★★★★★ | ★★★★☆ 💕 | 60–68 హెచ్ఆర్సి | రాపిడి పదార్థం, ఫైబర్గ్లాస్, మంటలను నివారిణి, పునర్వినియోగ ప్లాస్టిక్లు |

ఇతర ప్రసిద్ధ ఎంపికలలో సాధారణ ఉపయోగం కోసం AISI 4140 మరియు 4340 అల్లాయ్ స్టీల్స్, రాపిడి ప్లాస్టిక్ల కోసం D2 మరియు CPM టూల్ స్టీల్స్ మరియు తినివేయు వాతావరణాల కోసం హాస్టెల్లాయ్ లేదా ఇంకోనెల్ ఉన్నాయి. నైట్రైడింగ్ మరియు క్రోమియం ప్లేటింగ్ వంటి ఉపరితల చికిత్సలు కాఠిన్యం మరియు జీవితకాలం పెంచుతాయి. తయారీదారులు సరైన పదార్థాన్ని ఎంచుకున్నప్పుడు, వారు డౌన్టైమ్ మరియు నిర్వహణ ఖర్చులను తగ్గిస్తారు, ఉత్పత్తిని సజావుగా నడుపుతారు.

చిట్కా: అధిక టంగ్స్టన్ కార్బైడ్ కంటెంట్ ఉన్న బైమెటాలిక్ బారెల్స్ చాలా కాలం ఉంటాయి, ముఖ్యంగా అబ్రాసివ్ లేదా నిండిన పాలిమర్లను ప్రాసెస్ చేసేటప్పుడు.

స్క్రూ బారెల్ను వివిధ ప్లాస్టిక్లకు సరిపోల్చడం

అచ్చు వేసేటప్పుడు అన్ని ప్లాస్టిక్లు ఒకే విధంగా ప్రవర్తించవు. ఉత్తమ ఫలితాలను పొందడానికి ప్రతి రకానికి ఒక నిర్దిష్ట స్క్రూ బారెల్ డిజైన్ అవసరం. ఇంజనీర్లు ప్లాస్టిక్ యొక్క ద్రవీభవన ఉష్ణోగ్రత, స్నిగ్ధత మరియు స్థిరత్వాన్ని పరిశీలిస్తారు. అవి స్క్రూ జ్యామితి, గాడి లోతు మరియు బారెల్ పూతలను పదార్థ అవసరాలకు అనుగుణంగా సరిపోల్చుతాయి.

ఉదాహరణకు, పాలికార్బోనేట్ (PC) కు క్రమంగా కుదింపు నిష్పత్తి కలిగిన పొడవైన స్క్రూ మరియు క్షీణతను నివారించడానికి మిక్సింగ్ విభాగం అవసరం. నైలాన్ (PA) కు కోతను నియంత్రించడానికి అధిక కుదింపు నిష్పత్తి మరియు స్క్రూ మరియు బారెల్ మధ్య చిన్న అంతరం ఉన్న మ్యూటెంట్ స్క్రూ అవసరం. అధిక వేడి మరియు పదార్థ నిర్మాణం నివారించడానికి PVC కి తుప్పు-నిరోధక బారెల్ మరియు తక్కువ-కోత స్క్రూ అవసరం.

| ప్లాస్టిక్ రకం | స్క్రూ డిజైన్ పారామితులు | నాణ్యతపై ప్రభావం |

|---|---|---|

| పాలికార్బోనేట్ (PC) | పెద్ద L/D నిష్పత్తి (~26), క్రమంగా స్క్రూ, కుదింపు నిష్పత్తి ~2.6, మిక్సింగ్ విభాగం | మంచి ప్లాస్టిసైజింగ్, క్షీణతను నివారిస్తుంది, సజాతీయతను మెరుగుపరుస్తుంది |

| నైలాన్ (PA) | మ్యూటెంట్ స్క్రూ, L/D 18-20, కంప్రెషన్ నిష్పత్తి 3-3.5, చిన్న గ్యాప్ | వేడెక్కడాన్ని నిరోధిస్తుంది, కోతను నియంత్రిస్తుంది, కరిగే నాణ్యతను నిర్వహిస్తుంది |

| పిఎంఎంఎ | క్రమానుగత స్క్రూ, L/D 20-22, కుదింపు నిష్పత్తి 2.3-2.6, మిక్సింగ్ రింగ్ | ఖచ్చితమైన ద్రవీభవనం, తేమ సమస్యలను నివారిస్తుంది, ఖచ్చితత్వాన్ని నిర్వహిస్తుంది |

| పిఇటి | L/D ~20, తక్కువ షీర్ స్క్రూ, కంప్రెషన్ నిష్పత్తి 1.8-2, మిక్సింగ్ జోన్ లేదు | వేడెక్కడాన్ని నిరోధిస్తుంది, కోతను నియంత్రిస్తుంది, రీసైకిల్ చేసిన పదార్థాలకు అనుకూలం |

| పివిసి | తక్కువ షీర్ స్క్రూ, తుప్పు-నిరోధక బారెల్, L/D 16-20, చెక్ రింగ్ లేదు | వేడెక్కడం మరియు తుప్పు పట్టడాన్ని నివారిస్తుంది, స్థిరమైన ఉష్ణోగ్రత నియంత్రణ |

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ను ప్లాస్టిక్ రకానికి సరిపోల్చడం వలన రంగు మారడం, అసంపూర్ణంగా కరగడం లేదా వార్పింగ్ వంటి లోపాలను నివారించవచ్చు. ఇది సైకిల్ సమయాలు మరియు శక్తి సామర్థ్యాన్ని కూడా మెరుగుపరుస్తుంది.

గమనిక: నిర్దిష్ట ప్లాస్టిక్ల కోసం స్క్రూ బారెల్లను అప్గ్రేడ్ చేయడం వలన నిర్గమాంశ 25% వరకు పెరుగుతుంది మరియు లోపాలను తగ్గిస్తుంది, సమయం మరియు డబ్బు ఆదా అవుతుంది.

దీర్ఘాయువు మరియు విశ్వసనీయత కోసం నిర్వహణ చిట్కాలు

స్క్రూ బారెల్ను క్రమం తప్పకుండా నిర్వహించడం వల్ల దాని పనితీరు మెరుగుపడుతుంది. స్క్రూ తొలగించినప్పుడల్లా ఆపరేటర్లు బారెల్లో అరిగిపోవడం, గీతలు పడటం లేదా గుంటలు పడటం కోసం తనిఖీ చేయాలి. వాణిజ్య ప్రక్షాళన సమ్మేళనాలతో శుభ్రపరచడం వల్ల అవశేషాలు తొలగిపోతాయి మరియు కార్బన్ పేరుకుపోకుండా ఉంటాయి. ఒత్తిడి, ఉష్ణోగ్రత మరియు స్క్రూ వేగాన్ని పర్యవేక్షించడం సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడుతుంది.

ఇక్కడ కొన్ని ఆచరణాత్మక నిర్వహణ చిట్కాలు ఉన్నాయి:

- స్క్రూ తొలగించిన ప్రతిసారీ స్క్రూ బారెల్ను దృశ్యపరంగా మరియు గేజ్లతో తనిఖీ చేయండి.

- నిరంతరాయంగా బ్యారెల్ శుభ్రం చేయడానికి వారానికోసారి లేదా ప్లాస్టిక్లను తరచుగా మారుస్తుంటే ప్రతి 2-3 రోజులకు ఒకసారి శుభ్రం చేయండి.

- కదిలే భాగాలను ప్రతిరోజూ లూబ్రికేట్ చేయండి మరియు వారానికోసారి అధిక-నాణ్యత గ్రీజుతో గ్రీజు చేయండి.

- కలుషితం కాకుండా ఉండటానికి స్వచ్ఛమైన ముడి పదార్థాలను వాడండి మరియు వాటిని సరిగ్గా నిల్వ చేయండి.

- రైలు ఆపరేటర్లు దుస్తులు సంకేతాలను గుర్తించి, వివరణాత్మక నిర్వహణ లాగ్లను ఉంచాలి.

- డౌన్టైమ్ను తగ్గించడానికి విడిభాగాలను స్టాక్లో ఉంచుకోండి.

- షట్డౌన్ తర్వాత, అవశేష ప్లాస్టిక్ను పంపిణీ చేయడానికి స్క్రూను తక్కువ వేగంతో నడపండి, ప్రత్యేక డిటర్జెంట్లతో శుభ్రం చేయండి మరియు రక్షిత నూనెను వర్తించండి.

కాల్అవుట్: ఇనుము ఆధారిత లైనర్లతో కూడిన బైమెటాలిక్ బారెల్స్ ప్రామాణిక స్క్రూల కంటే మూడు రెట్లు ఎక్కువ కాలం ఉంటాయి.సరైన అమరిక మరియు లూబ్రికేషన్జీవితకాలం పొడిగించండి మరియు నిర్వహణ ఫ్రీక్వెన్సీని తగ్గించండి.

బాగా నిర్వహించబడే ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ స్థిరమైన నాణ్యతను అందిస్తుంది, డౌన్టైమ్ను తగ్గిస్తుంది మరియు సమర్థవంతమైన ఉత్పత్తికి మద్దతు ఇస్తుంది.

ప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్ స్క్రూ బారెల్ స్థిరమైన ఉత్పత్తి నాణ్యత మరియు సమర్థవంతమైన ఉత్పత్తిని అందించడంలో కీలక పాత్ర పోషిస్తుంది.

- అధిక-నాణ్యత గల స్క్రూ బారెల్స్ కరిగే స్థిరత్వాన్ని మెరుగుపరుస్తాయి, స్క్రాప్ను తగ్గిస్తాయి మరియు సామర్థ్యాన్ని పెంచుతాయి.

- క్రమం తప్పకుండా నిర్వహణ చేయడం వల్ల పరికరాల డౌన్టైమ్ను నివారిస్తుంది మరియు జీవితకాలం పెరుగుతుంది.

- మెటీరియల్ మరియు శక్తి పొదుపులు త్వరగా పెరుగుతాయి.

- వేగవంతమైన మార్పులు సామర్థ్యం మరియు లాభాలను పెంచుతాయి.

ఎఫ్ ఎ క్యూ

స్క్రూ బారెల్ను మార్చాల్సిన అవసరం ఉందని ఏ సంకేతాలు చూపిస్తున్నాయి?

ఆపరేటర్లు అసమాన కరుగుదల, పెరిగిన లోపాలు లేదా నెమ్మదిగా చక్రాలను గమనిస్తారు. వారు బారెల్ లోపల కనిపించే దుస్తులు, గీతలు లేదా గుంటలను కూడా చూస్తారు.

ఎవరైనా స్క్రూ బారెల్ను ఎంత తరచుగా శుభ్రం చేయాలి?

చాలా మంది తయారీదారులు బారెల్ను వారానికోసారి శుభ్రం చేస్తారు. వారు తరచుగా ప్లాస్టిక్లను మారుస్తుంటే, వారు ప్రతి రెండు, మూడు రోజులకు ఒకసారి దానిని శుభ్రం చేస్తారు.

అన్ని ప్లాస్టిక్లకు ఒకే స్క్రూ బారెల్ పనిచేయగలదా?

లేదు, ప్రతి ప్లాస్టిక్ రకానికి ఒక నిర్దిష్ట స్క్రూ బారెల్ డిజైన్ అవసరం. సరైన అగ్గిపుల్లని ఉపయోగించడం వల్ల ఉత్పత్తి నాణ్యత మెరుగుపడుతుంది మరియు వ్యర్థాలు తగ్గుతాయి.

పోస్ట్ సమయం: ఆగస్టు-15-2025