ప్రొఫెషనల్ ఎక్స్ట్రూడర్ అల్లాయ్ స్క్రూ బారెల్

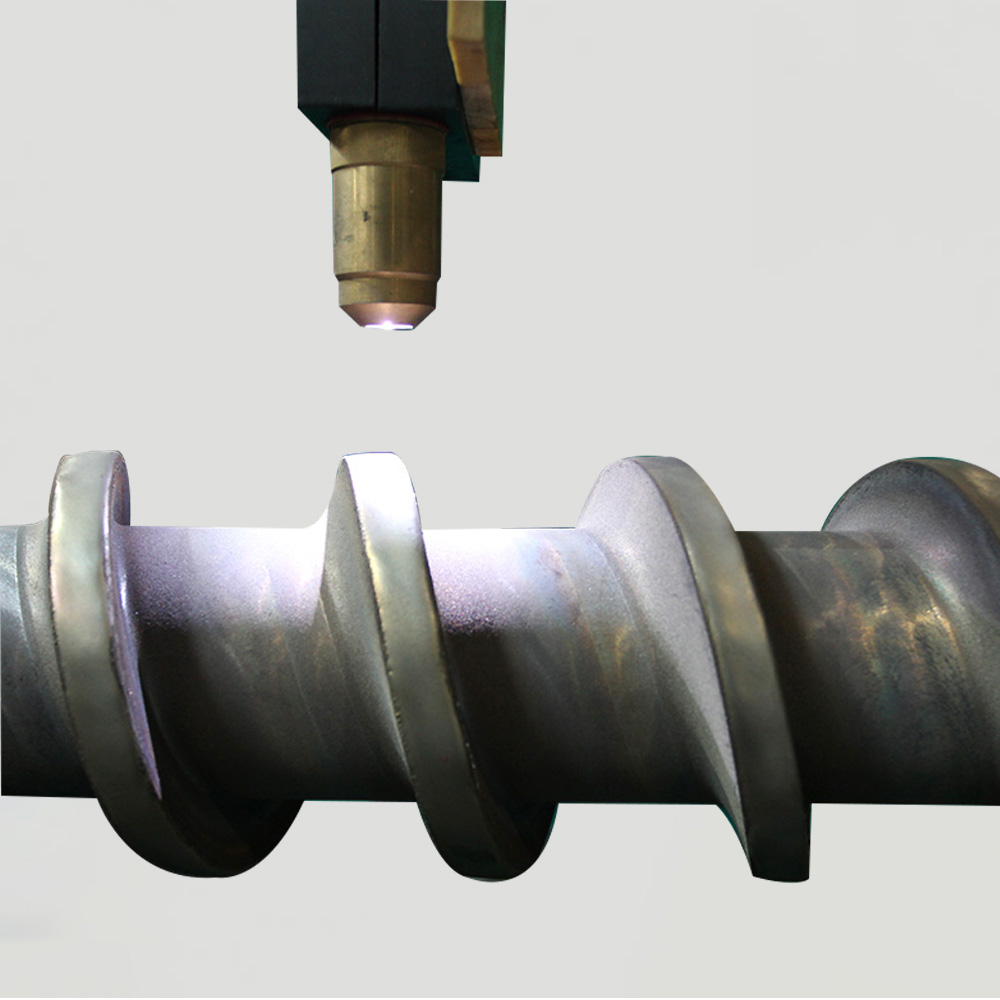

ఒక మిశ్రమ లోహ స్క్రూ సాధారణంగా రెండు వేర్వేరు పదార్థాలతో కూడి ఉంటుంది. స్క్రూ యొక్క కోర్ అధిక-బలం కలిగిన మిశ్రమ లోహ ఉక్కుతో తయారు చేయబడింది, ఇది అవసరమైన బలం మరియు దృఢత్వాన్ని అందిస్తుంది. ఫ్లైట్ అని పిలువబడే బయటి ఉపరితలం బైమెటాలిక్ కాంపోజిట్ వంటి దుస్తులు-నిరోధక మిశ్రమ లోహ పదార్థంతో తయారు చేయబడింది.

బైమెటాలిక్ కాంపోజిట్: స్క్రూ యొక్క ఫ్లైట్లో ఉపయోగించే దుస్తులు-నిరోధక మిశ్రమం పదార్థం రాపిడి దుస్తులు మరియు తుప్పుకు అధిక నిరోధకత కోసం ఎంపిక చేయబడుతుంది. ఇది సాధారణంగా మృదువైన మిశ్రమం యొక్క మాతృకలో పొందుపరచబడిన హై-స్పీడ్ టూల్ స్టీల్ లేదా టంగ్స్టన్ కార్బైడ్ కణాలతో కూడి ఉంటుంది. బైమెటాలిక్ మిశ్రమం యొక్క నిర్దిష్ట కూర్పు మరియు నిర్మాణం ప్రాసెసింగ్ అవసరాలు మరియు ప్రాసెస్ చేయబడుతున్న ప్లాస్టిక్ రకాన్ని బట్టి ఉంటుంది.

ప్రయోజనాలు: అల్లాయ్ స్క్రూ వాడకం అనేక ప్రయోజనాలను అందిస్తుంది. స్క్రూ యొక్క దుస్తులు-నిరోధక బయటి పొర స్క్రూ యొక్క జీవితకాలాన్ని గణనీయంగా మెరుగుపరుస్తుంది, ఎందుకంటే ఇది ప్రాసెసింగ్ సమయంలో ప్లాస్టిక్ పదార్థాల ద్వారా కలిగే రాపిడి శక్తులను తట్టుకుంటుంది. అల్లాయ్ ఫ్లైట్ మరియు అధిక-బలం కలిగిన కోర్ కలయిక స్క్రూ యొక్క నిర్మాణ సమగ్రతను కొనసాగిస్తూ పదార్థాలను సమర్థవంతంగా ప్లాస్టిసైజ్ చేయడానికి మరియు రవాణా చేయడానికి అనుమతిస్తుంది.

అప్లికేషన్: అల్లాయ్ స్క్రూలను సాధారణంగా రాపిడి లేదా తినివేయు ప్లాస్టిక్లు, అధిక ప్రాసెసింగ్ ఉష్ణోగ్రతలు లేదా అధిక ఇంజెక్షన్ ఒత్తిళ్లను కలిగి ఉన్న ప్రాసెసింగ్ అప్లికేషన్లలో ఉపయోగిస్తారు.ఉదాహరణలలో నిండిన ప్లాస్టిక్లను ప్రాసెస్ చేయడం, ఇంజనీరింగ్ ప్లాస్టిక్లు, థర్మోసెట్టింగ్ పదార్థాలు లేదా అధిక గ్లాస్ ఫైబర్ కంటెంట్ ఉన్న పదార్థాలు ఉన్నాయి.

నిర్వహణ మరియు మరమ్మత్తు: అల్లాయ్ స్క్రూలను హార్డ్ఫేసింగ్ లేదా అరిగిపోయిన ఫ్లైట్ను కొత్త పొర దుస్తులు-నిరోధక పదార్థంతో తిరిగి లైనింగ్ చేయడం వంటి పద్ధతుల ద్వారా మరమ్మతులు చేయవచ్చు లేదా పునరుద్ధరించవచ్చు. ఇది స్క్రూ పనితీరును పునరుద్ధరించడానికి మరియు దాని సేవా జీవితాన్ని పొడిగించడానికి అనుమతిస్తుంది.

తయారీదారు మరియు ప్లాస్టిక్ ప్రాసెసింగ్ అప్లికేషన్ యొక్క అవసరాలను బట్టి అల్లాయ్ స్క్రూల యొక్క నిర్దిష్ట కూర్పు మరియు డిజైన్ మారవచ్చని గమనించడం ముఖ్యం. ప్రాసెస్ చేయబడుతున్న ప్లాస్టిక్ పదార్థం యొక్క నిర్దిష్ట లక్షణాలు మరియు ప్రాసెసింగ్ పరిస్థితుల ఆధారంగా అల్లాయ్ స్క్రూలను తరచుగా ఎంపిక చేస్తారు.

డిజైన్ను నిర్ధారించండి--క్రమాన్ని అమర్చండి--పదార్థాన్ని వేయడం--డ్రిల్లింగ్--రఫ్ టర్నింగ్--రఫ్ గ్రైండింగ్--హార్డెనింగ్ & టెంపరింగ్--ఫినిష్ టర్నింగ్ అవుట్వర్

వ్యాసం--రఫ్ మిల్లింగ్ థ్రెండ్--అలైన్మెంట్ (పదార్థ వైకల్యాన్ని తొలగించడం)--పూర్తయిన మిల్లింగ్ థ్రెడ్--పాలిషింగ్--రఫ్ గ్రైండింగ్ బయటి వ్యాసం--చివరను మిల్లింగ్ చేయడం

స్ప్లైన్--నైట్రైడింగ్ ట్రీట్మెంట్--ఫైన్ గ్రైండింగ్--పాలిషింగ్--ప్యాకేజింగ్--షిప్పింగ్